Introduction Ngas turbine

\\ sono ampiamente utilizzati in tems generazione di energia SYS. Sviluppi per migliorare la loro efficienza hannoled all'aumento delle temperature di funzionamento di regioni di alcuni componenti, come ad esempio i minori piattaforma aree di pale di turbina. Stato alto stress della tasca principale causa delle velocità di rotazione elevate, combinate con aria di raffreddamento derivato depositi e temperature che si avvicinano le condizioni associate con il tipo II corrosione, può portare alla rottura [ 1].

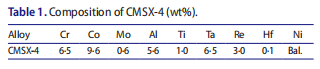

CMSX4 (Tabella-1) è un monocristallo di Nibased superlega comunemente usato per le lame tur bine gas 1 ° stadio a causa della sua buona deformazione a temperatura elevata \\ proprietànstrength combinate con economicità di produzione [--2]. Tuttavia a causa della sua composizione (abbassare contenuto di Cr di altri materiali 1a pale stadio di turbina comunemente utilizzati), CMSX4 è suscettibile di tipo II corrosione a caldo. Ciò può provocare danni che ha la morfologia di una pitting o generica fronteggiato- attack. Sumner et al. [3] hanno riportato ricerche di tipo II corrosione a caldo CMSX4, usando l'analisi statistica di grandi insiemi di dati per generare modelli per condizioni spe cifica. Essi hanno osservato ampio fronteggiato attacco e più rapido esaurimento di Cr in CMSX4, se confrontato con IN738LC.--

Reaserch condotto su meccanismi di corrosione a caldo in 1970s-80s è riassunto Luthra LeBlanc [ &4]. Essi hanno concluso che la corrosione a caldo potrebbe avvenire attraverso una combinazione di tre meccanismi: sulphidationOx idation, formazione di composti volatili sotto lo strato di ossido protettivo o flussaggio scala. modelli di flussaggio da allora hanno guadagnato l'accettazione più ampio per il deposito indotta corrosione a caldo [-56].

il processo di tipo II corrosione a caldo di Ni \\ superleghenbased richiede la formazione di un film liquido eutettico [ 5-,6]. Tipo II corrosione a caldo avvienenell'intervallo calma ature di 650-800 ° C attraverso la formazione di punto di minimo fusione miscele di Na 2 SO 4, NiSO4 e CoSO4 [4,58]. Composti NiSO4 e CoSO4 formano come risultato della reazione di SO3 connichel e cobalto dal superlega. Un meccanismo ampiamente accettato per la corrosione a caldo è stato proposto da GoebelPettit [9&]. Loro meccanismo delinea due fasi, dapprima la fase incu bation, wher101; un eutettico liquido di Na 2 SO 4, NiSO4 eé forme CoSO4 sulla superficie del componente a seguito della deposizione accoppiato con una reazione tra ossido di zolfo enichel e cobalto&é dal superleghe. La seconda fase è la fase di propagazione, wher#/101; il flussaggio dell'ossido superficiale da un deposito liquido sulla superficie permette l'accesso verso l'interno e verso l'esterno Co/NI&transport. Questa forma di attacco spesso provoca vaiolatura danno con uno strato esterno di NiO#CoO in formazione, anche se a volte una forma di un'ampia fronteggiato attacco sviluppa [/ 5/,6].Per tipo II calda corrosione molti ricercatori hannonotato l'importanza di un'alimentazione costante SOx per corrosione sostenuta avvenga [

3,7,910]; questa variante del meccanismo di danno ènoto come gas indotta flussaggio acido [8,11]. Senza sia SOx gassosi e un regolare flusso deposizione solfato, corrosione REAC zione cesserebbe verificarsi quando sono stati consumati tutti i reagenti.

corrosione a caldo

docu mented meccanismo ben guasto specialmente in sistemi acquosi [-12-,13].Studies hanno stata condotta sugli effetti dello stress sulla crescita vaiolatura corrosione in leghe di alluminio [

14]. Si è constatato che la crescita corrosione pozzo potrebbe essere influenzataby tempo, lo stress ampiezza e la frequenza in un ambiente fatica. La metodologia di Ishihara et al. [

14] è stato applicato al Ni \\ superleghenbased da Chan et al. [15-]. Hanno considerato il punto in cui la crescita cricche di fatica supera crescita corrosione fossa. Tuttavia,nessuna di questenstudies considerare l'effetto della corrosione a caldo sulle mate riali sforzo di soglia\\ intensità (k

-esimo), la soglia di sotto della qualenon si verifica fessurazione.Finite analisi degli elementi (FEA) è un metodo comunemente utilizzato per sollecitazioni Calcola entro geometrie complesse o stati di carico multiassiali. Questo viene fatto per ingranamento la geometria come una rete di elementi enodi. I ele menti possono deformarsi vincolata dal modello materiale,wher

101, come il carico viene trasferito da elemento a elemento attraverso le connessioni deinodi. FEA è stato ampiamente utilizzato per valutare lo stress in condizioni staticamente e ciclicamente caricati.&#

\\ metodonExperimentalCring metodoC \\ esemplarinring sono stati prodotti da CMSX \\ barn4. Linee guida per le dimensioni sono state prese da ISO 7539-5 [16

]. Le dimensioni finali per i mens specifici utilizzati in questo test sono riportati in Figura-1--. C \\ esemplarinring wher101; fabbricati con un001cristallo\\ orientamentonlographic allineato con l'asse del cilindro.-&livelli di stress bersaglio#Per ad una costante macchia, lo spostamento richiesto del C<rings erano calcolato prima cal computo la modifica del diametro (Δ>D

)necessario per raggiungere un determinato sforzo (Equazione (1

)).-Equation (1): variazione di diametro da ISO 75395 [16

].Δ-Da

π\\ °2\/=4etz(1)FEA modellazione è stato utilizzato per verificare i calcoli di stress. dati surrogati da Siebörger et al. [17] per CMSX 4 fornito il modulo di Young ( E

) per l'equazione (2) e le proprietà dei materiali monotone utilizzato in FEA mod Elling. I diametri stressati finali (D-f) sono stati calcolatiusing Equazione (2):D

fD av- ΔD=(2)I Crings stati bloccati al diametro finale (D f) utilizzando A2 acciaio inossidabile M5 dadi, bulloni e rondelle, e misurato utilizzando un micrometro digitale con una risoluzione di 1μm (e precisione di 2μm). Una media di cinque letture è stato utilizzato per determinare il diametro esterno iniziale (

D\\ inventario) dalla quale viene calcolato il diametro finale stressato.Questi sono dati-in Tabella2 .

Telefono aziendale: +86 021-5995 8756

E-mail: Contattaci

Cellulare: +86 17717022732

Sito web: condlycasting.itvipb2b.com

Indirizzo: Building 5, No.2800 Caoxin Highway, Xuxing Town, Jiading District, Shanghai