CM 681 LC lega Cannon-Muskegon sviluppato CM 681 LC lega per l'applicazione come un getto integrale lega di turbina ad alte prestazioni. Questa lega è un allumina resistente all'ossidazione ex, con relativamente alta Ta, Ti piccolo, 3% Re e 1,5% Hf (Tabella 5). CM 681 LC è stata valutata come parte di un Advanced Materials per progetti piccoli motori a turbina (Amste) squadra della NASA Aerospace Industry Technology Programme (AITP), che ha confermato le prestazioni della fonderia in termini di bassa suscettibilità alla lacerazione a caldo/hot screpolature e la valutazione integrata della qualità della ruota [21 ].

Typical proprietà di trazione a temperatura ambiente di 681 CM LC lega vs. EQ MAR M 247 e EQ CM 247 leghe LC sono riportatinella Tabella 6 dimostrano migliorata resistenza con buona duttilità. Un confronto tra CM 681 LC e MAR M 247 vita rottura è mostratonella Figura 8.

Applications sviluppati o previste per CM 681 lega LC includono convenienti, ad alte prestazioni del cast integrante ruote turbina assiale per missili da crociera, UAV, e motori a turbina APU, e microturbine per il potere distribuito. applicazioni ruota di turbina radiale sono anche in fase di sviluppo.

CM 186 LC lega

cm 186 LCA è un Re-bearing DS lega (Tabella 5) con proprietà meccaniche simili a quelle della prima generazione (non Re-bearing) superleghe SX. L'eccellente colabilità sviluppato per DS CM 247 lega LC è stato conservato e lega CM 186 LC può essere utilizzatonei quali Cast+duplice condizione invecchiato, riducendo il costo di fabbricazione e prevenendo la formazione di solubilizzazione ricristallizzazione indotto (RX) difetti [22] .

Come mostrati in Fig. 9, Larson-Miller vita rottura CM 186 lega LC è equivalente alla prima generazione condizioni SX leghe CMSX-2/3 sotto strisciare/stress-rupture prova che corrispondono a 982 ° C (1800 ° F). Forza a temperature più elevate è intermedio tra DS CM 247 LC e CMSX-2/3 [22]

Per ultimi anni, i vantaggi della tecnologia SX (Enhanced durata dei componenti a causa di affaticamento superiore, creep, l'ossidazione e le prestazioni di rivestimento) sono stati talvolta compensati dai minori colata rendimenti a causa della complessità delle caratteristiche colata. Dal momento che tutti gli elementi di rinforzo bordo di grano sono stati eliminati, c'è ben poca tolleranza per la fusione di anomalie, come ad esempio i confini angolo basso ed alto (LAB/HAB). Tipiche colate SX limitano difetti LAB al 6-8.5 °nei punti più alti di stress dei getti.

ds Re \\ leghenbearing (come CM 186 LC) sono a volte stati utilizzati per replac-&101; prima generazione leghe SX (come CMSX#2-3) con un risparmio dovuto rendimenti fusione superiore [3]. Tuttavia, i componenti DS sono meno vantaggiosi di getti SX banderuola causa di bordi di granonelle regioninon/airfoil, in particolare le protezioni interne ed esterne di più segmenti alare. Di conseguenza, il concetto di SX-cast CM lega 186 LC per produrre una singola colata cristallo con una specifica grano più generosa è stata valutata con l'intento di rilassamento dei requisiti granella per maggiore resa di colata [23]. Questo è stato implementato con successonelnRoyce AE3007 e AE1107C Liberty segmento Rolls \\ 2 ° a palette con 35 milioni di ore di \\ esperienza motore a ciclonflight, con la vita dei componenti tipicamente 20.000 ore-cycles (Figura 10).-//

figure 10 - AE 3007 A1 2 ° vane segmento cast SX CM lega 186 LC

CMSX

-CMSX

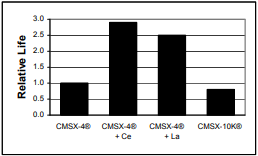

4 è una seconda generazione, RebearingnichelBASE SX superlega che è stato ampiamente studiato e documentato in letteratura [4,5,22,24-25]. La chimicanominale è fornita in Tabella 5. CMSX \\ legan4 è stato usato con successo innumerose applicazioni aero e turbine a gas industriali dal 1991. Queste applicazioni, come palette di turbina ad alta pressione e sigilli, hanno dimostrato una combinazione impressionante di resistenza alle alte temperature, buona stabilità di fase e all'ossidazione, alla corrosione a caldo e prestazioni rivestimento in vasto servizio motore [26-28]. Vicino ai dieci milioni di sterline (1200 riscalda) di CMSX-4 lega sono stati realizzati fino ad oggi.----CMSX4 [La

Y] lega è stato successivamente introdotto per incontrare maiincreasing requisiti di progettazione del motore per componenti di turbine sezione calda. Di particolare interesse era il miglioramento delle prestazioninudo ossidazione della lega di minimizzare punta della lama e l'ossidazione interna e migliorare rivestimento barriera termica (TBC) aderenza. Valutazione delle aggiunte elemento reattivo dimostrato il comportamento di ossidazionenudo CMSX \\ legan4 (tenore di zolfo £ 2 ppm) potrebbe esserenotevolmente migliorata con l'aggiunta di lantanio (La) e ittrio (Y) (Figura 11) [29]. Questi elementi reattivi legare lo zolfo e fosforo come solfuri stabiliphosphides che ha un effetto benefico sulla aderenza della scala allumina-+--/

figure 11 -. 1093 ° C (2000 ° F) dinamici ciclico risultati ossidazione per bare CMSX

-

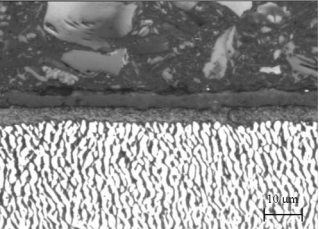

Si esempio dei vantaggi di laaggiunte Y è mostratonella superficienotevole microstruttura osservata seguente strisciamento \\ testnrupture a 1050 ° C (1922 ° F) (Figura 12) [30]. Dopo 1389 ore c'era un 8 micron, 2

ID livello pellicola di ossido enessuna evidenza di gamma primo deplezione affatto. Senza l'aggiunta La

PVD TBC, come illustratonella Figura 13 [31]+--+figure 12 -. Microstruttura superficiale su CMSX-4 [39 ppm LaY] followingcreep

rupture prove a 105 ° 0C125 MPa (cortesia Rolls

Telefono aziendale: +86 021-5995 8756

E-mail: Contattaci

Cellulare: +86 17717022732

Sito web: condlycasting.itvipb2b.com

Indirizzo: Building 5, No.2800 Caoxin Highway, Xuxing Town, Jiading District, Shanghai