Leghe di alluminio contro tipi di acciaio

Le leghe di alluminio hanno tipicamente un modulo elastico di circa 70 GPa, che è di circa uno-terzo del modulo elastico delle leghe di acciaio. Pertanto, per un determinato carico, un componente o un'unità in lega di alluminio subirà nel regime elastico una deformazione maggiore rispetto a una parte in acciaio di dimensioni e forma identiche.

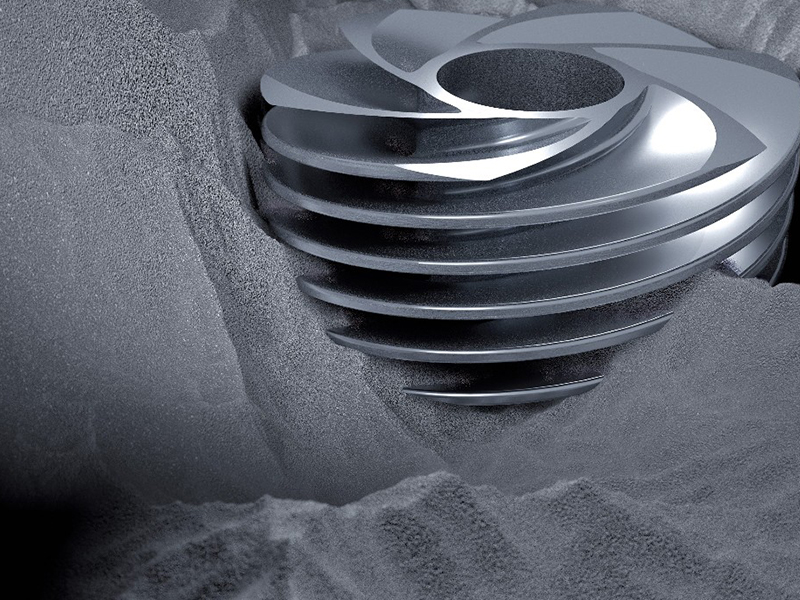

Con prodotti metallici completamente nuovi, le scelte progettuali sono spesso regolate dalla scelta della tecnologia di produzione. Le estrusioni sono particolarmente importanti in questo senso, per la facilità con cui le leghe di alluminio, in particolare la serie Al–Mg–Si, possono essere estruse per formare profili complessi.

In generale, con la lega di alluminio si possono ottenere disegni più rigidi e leggeri rispetto agli acciai. Per esempio, considerare la flessione di un sottile-Tubo a parete: il secondo momento di area è inversamente correlato allo stress nella parete del tubo, cioè le sollecitazioni sono inferiori per valori più grandi. Il secondo momento di area è proporzionale al cubo del raggio per lo spessore della parete, aumentando così il raggio (e il peso) del 26% porterà ad un dimezzamento dello stress della parete. Per questo motivo, i telai per biciclette realizzati in leghe di alluminio utilizzano tubi di diametro maggiore dell'acciaio o del titanio per ottenere la rigidità e la resistenza desiderate. Nell'ingegneria automobilistica, le automobili in leghe di alluminio utilizzano telai spaziali realizzati con profili estrusi per garantire la rigidità. Questo rappresenta un cambiamento radicale rispetto all'approccio comune per l'attuale design di auto in acciaio, che dipendono dalle coperture della carrozzeria per rigidità, noto come design unibody.

Le leghe di alluminio sono ampiamente utilizzate nei motori automobilistici, in particolare nei cilindri e nei carter grazie al risparmio di peso possibile. Poiché le leghe di alluminio sono suscettibili di deformazione a temperature elevate, il sistema di raffreddamento di tali motori è critico. Anche le tecniche di produzione e i progressi metallurgici sono stati fondamentali per l'applicazione di successo nei motori automobilistici. Negli anni '60, le teste di cilindro in alluminio del Corvair si sono guadagnate una reputazione per il guasto e la rimozione dei fili, cosa che non si vede nelle teste di cilindro in alluminio attuali.

Un importante limite strutturale delle leghe di alluminio è la loro resistenza a fatica inferiore rispetto all'acciaio. In condizioni di laboratorio controllate, gli acciai mostrano un limite di fatica, che è l'ampiezza di sforzo al di sotto della quale non si verificano guasti – il metallo non continua a indebolirsi con cicli di sforzo prolungati. Le leghe di alluminio non hanno questo limite di fatica inferiore e continueranno ad indebolirsi con cicli di stress continui. Le leghe di alluminio sono quindi scarsamente utilizzate in parti che richiedono un'elevata resistenza alla fatica in regime di ciclo elevato (più di 107 cicli di stress).

Telefono aziendale: +86 13650157503

E-mail: Contattaci

Cellulare: +86 13650157503

Sito web: mixiao.itvipb2b.com

Indirizzo: Chang’.an Town,Dongguan City,Guangdong Province,China