powder

any materiale fusibile possono essere atomizzati. Sono state sviluppate diverse tecniche che consentono grandi tassi di produzione di particelle in polvere, spesso connotevole controllo sulle dimensioni della popolazione di grani finali. Le polveri possono essere preparate da schiacciamento, macinatura, reazioni chimiche o deposizione elettrolitica. Le polveri più comunemente usate sono i materiali di rame-base e ferro-base.

powders di elementi titanio, vanadio, torio,niobium, tantalum, calcio e uranio sono stati prodotti da alta-temperature redection of the corrispondente nitrides and carbides. Le polveri sottomicrometri di ferro,nichel, uranio e berillio si ottengono riducendo inoxalati metallici and. Sono state anche preparate particelle estremamente sottili dirigendo un flusso di metallo fuso attraverso un'alta temperature plasma-jet o flame, atomizzando il materiale. Vari processi di polvere chimici e di fiamma associati sono adottati in parte per prevenire una grave degradazione delle superfici delle particelle mediante ossigeno atmosferico. polveri combinate. Praticamente tutte le polveri di ferro sono prodotte da uno dei due processi: il processo di ferro spugna o l'atomizzazione dell'acqua. , il principale esempio di una famiglia di processi che coinvolge la riduzione dello stato solido di un ossido. Nel processo, selec 116; minerale di magnetite (Fe3o4) è miscelato con coca e calce e collocato in una replica in carburo di silicio. La replica riempita viene quindi riscaldata in un forno, dove

101; Il processo di riduzione lascia una \"torta\" di ferro e una scorie. Nei passaggi successivi, la replica viene svuotata, la spugna di ferro ridotta viene separata dalle scorie e viene schiacciata e ricotti. può essere facilmente gestito prima della sinterizzazione e ogni particella contiene pori interni (da qui il termine \"spugna\") in modo che la buona resistenza verde sia disponibile a bassi livelli di densità compatta.-lubricando i cuscinetti, e rappresentano ancora circa il 30% dell'utilizzo di polvere di ferronelle parti strutturali PM.

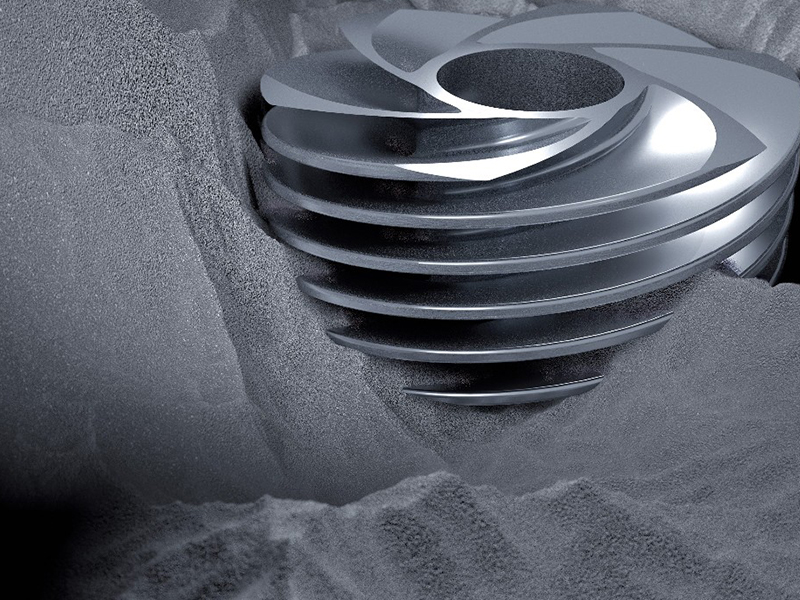

atomization

There sono tre tipi di atomizzazione:&#liquid Atomization&#gas Atomization

centrifugal Atomization-

simple Atomization Techniques in cui il metallo liquido è disponibile forzato attraverso un orifizio a una velocità sufficientemente elevata per garantire un flusso turbolento. L'indice di performance usuale utilizzato è ilnumeroreynolds-r-fvd

n, dove101; FDensità del fluido, v

Velocità del flusso di uscita, dDiametro dell'apertura e viscosità assoluta. A basso R il getto liquido oscilla, ma a velocità più elevate il flusso diventa turbolento e si rompe in dro

112; lascia. L'energia di pompaggio viene applicata alla formazione di goccioline con efficienza molto bassa (sull'ordine dell'1%) e il controllo sulla distribuzione delle dimensioni delle particelle metalliche prodotte è piuttosto scarsa. Altre tecniche come la vibrazione degli ugelli, l'asimmetria degli ugelli, i flussi multipli o l'iniezione fusa in gas ambientale sono tutte disponibili per aumentare l'efficienza di atomizzazione, produrre grani più fini e restringere la distribuzione delle dimensioni delle particelle. Sfortunatamente, è difficile espellere i metalli attraverso orifizi più piccoli di pochi millimetri di diametro, il che in pratica limita la dimensione minima dei granuli di polvere a circa 10 μm. L'atomizzazione produce anche un ampio spettro di dimensioni delle particelle, che richiede la classificazione a valle mediante screening e ricordando una frazione significativa del confine del grano. modo di aggirare questi problemi. È disponibile una vasta esperienza con ferro, acciaio e alluminio. Il metallo da essere in polvere si forma in un'asta che viene introdotta in una camera attraverso un mandrino a rotazione rapida. Di fronte alla punta del mandrino c'è un elettrodo da cui viene stabilito un arco che riscalda l'asta di metallo. Man mano che il materiale della punta si fonde, la rotazione rapida dell'asta getta la piccola fusione dro 112; consente che si solidificano prima di colpire le pareti della camera. Un gas circolante spazza particelle dalla camera. Tecniche simili potrebbero essere impiegatenello spazio o sulla luna. La parete della camera potrebbe essere ruotata per forzare lenuove polveri in vasi di raccolta remota e l'elettrodo potrebbe essere sostituito da uno specchio solare focalizzato alla fine dell'asta. Con una bassa velocità consiste in una ciotola che gira rapidamente riscaldata su ben al di sopra del punto di fusione del materiale da polvere. Il metallo liquido, introdotto sulla superficie del bacino vicino al centro a portata regolata per consentire a una pellicola di metallo sottile di sfogliare uniformemente le pareti e oltre il bordo, si rompe in goccioline, ciascuna approssimativamente lo spessore del film.

Telefono aziendale: +86 13650157503

E-mail: Contattaci

Cellulare: +86 13650157503

Sito web: mixiao.itvipb2b.com

Indirizzo: Chang’.an Town,Dongguan City,Guangdong Province,China